Von der Luft- und Raumfahrt bis zur Automobilbranche, die Reibschweißverbindung oder Friction Stir Welding (FSW)

Innovation und experimentelle Erfolge für die Montagetechnologien von Eurodies

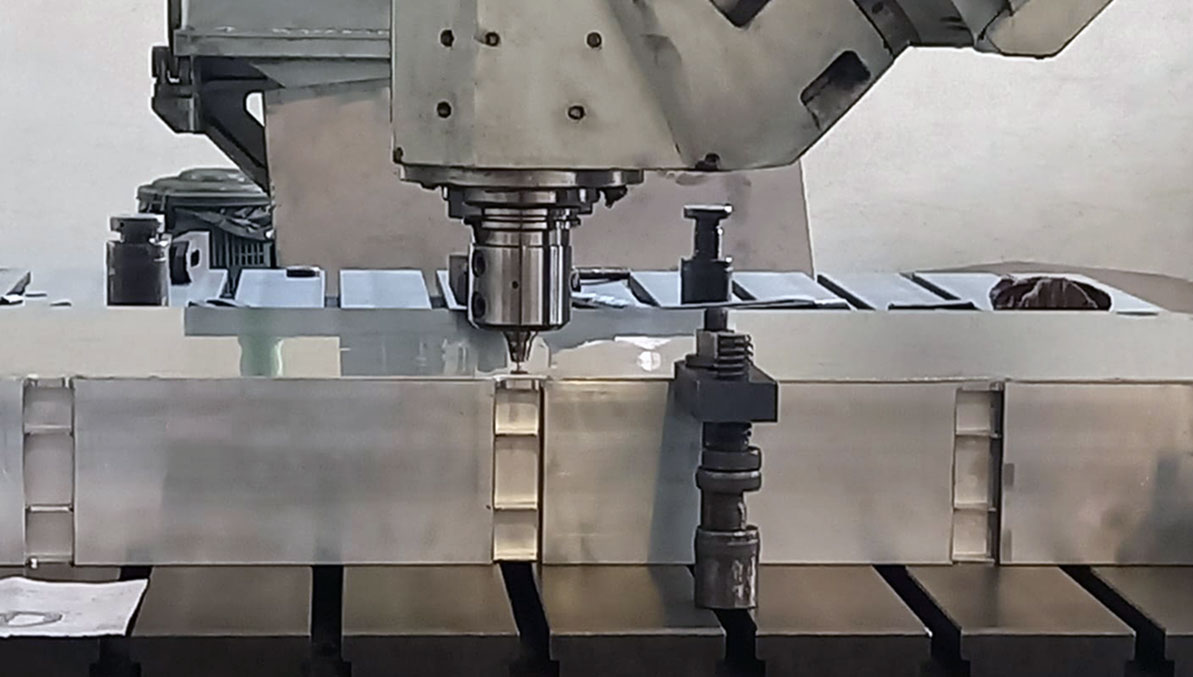

Seit 2020 hat Eurodies in Zusammenarbeit mit dem Polytechnikum Turin Forschungsprojekte zur Reibschweißtechnologie durchgeführt, die unter dem Namen Friction Stir Welding (FSW) bekannt ist.

Bereits seit Jahrzehnten im Luft- und Raumfahrtsektor bekannt, beginnt ihre Anwendung in der Automobilindustrie erst jetzt die ersten Schritte zu unternehmen, angesichts der neuen Anforderungen, die durch Elektrofahrzeuge gestellt werden.

Sicherere, leichtere und leicht handhabbare Komponenten fördern während ihres gesamten Lebenszyklus tatsächlich den immer häufigeren Einsatz von Aluminiumlegierungen. Die Verarbeitungs- und Verbindungsmethoden dieser Materialien erfordern jedoch starke technologische Innovationen, um dem Endprodukt den gewünschten Grad an Sicherheit und Qualität zu geben.

Eurodies führte erste Studien in Zusammenarbeit mit dem interdisziplinären J-Tech-Labor des Polytechnikums Turin durch, wobei Werkzeuge und innovative Prozesse an Materialien des Automobilsektors getestet wurden. Insbesondere aus diesen Erfahrungen entstanden Prototypen von Batteriegehäusen für Elektroautos.

Das Batteriegehäuse: Ein Vorzeigeprojekt

Die Entwicklung spezifischer Werkzeuge für die Reibschweißtechnologie war der Schlüssel zur Realisierung von Prototypen von Batteriegehäusen und brachte Eurodies dazu, effektive Lösungen für die Verbindung von Blechkomponenten und Gussstücken zu identifizieren. Um die Masse zu reduzieren, das Eindringen von Wasser zu vermeiden und potenzielle Leckagen gefährlicher Flüssigkeiten in die Umwelt zu verhindern, besteht der Batteriebehälter aus einer Aluminiumlegierung und muss den strengsten Dichtheitsvorschriften sowohl für Flüssigkeiten als auch für Feuer entsprechen.

Speziell betrachtet, stellen die Verbindungen der verschiedenen Elemente eine der größten Herausforderungen bei der Herstellung des Bauteils dar, da sie dessen Qualität und Lebensdauer bestimmen. Neben der Gewährleistung der notwendigen mechanischen Festigkeit der Verbindungen ist es auch erforderlich sicherzustellen, dass die Kopplungen zwischen unterschiedlichen Legierungen keine technologischen oder mikrostrukturellen Mängel aufweisen und dass die Verformungen, die durch die Verbindungen eingeführt werden, äußerst begrenzt sind. Dadurch sollen die dimensionalen und geometrischen Toleranzen des Bauteils eingehalten werden.

Die Nachhaltigkeit und Sicherheit eines Autos befinden sich in jedem Bauteil

Die Prototypenarbeit ist ein integraler Bestandteil eines umfassenden Prozesses, der die Industrie dazu gebracht hat, traditionelles Know-how mit neuen Kriterien und Richtlinien zu integrieren. Die Verabschiedung der Agenda 2030 der Vereinten Nationen fördert die Entwicklung von Technologien zur Energieeinsparung und Nachhaltigkeit. Diese Ziele erfordern Investitionen, die die gesamte Produktionskette beeinflussen: von Fertigungsprozessen über die Auswahl von Materialien bis hin zur Auswahl von fortschrittlichen Komponenten und zur Entwicklung neuer Methoden der Transformation und Montage. Wie so oft geschehen, treibt das Automobilsegment andere Bereiche an und engagiert sich frühzeitig in der technologischen Entwicklung.

Die Entwicklung des Elektroautos hat den Produktionsprozess jedes Bauteils neu definiert. Die Suche nach Schweißlösungen für das Batteriegehäuse, das spezifische Formen und Abmessungen für jedes Modell aufweist, fügt sich somit in das breitere Bild eines neuen industriellen Ansatzes und ist ein hervorragendes Beispiel dafür, wie industrielles Erbe und Laborarbeit eins werden mit den Bedürfnissen des realen, zunehmend anspruchsvolleren Marktes.