Dall’aerospazio all’automotive, la giunzione per attrito o Friction Stir Welding (FSW)

Innovazione e successi sperimentali per le tecnologie di assemblaggio di Eurodies

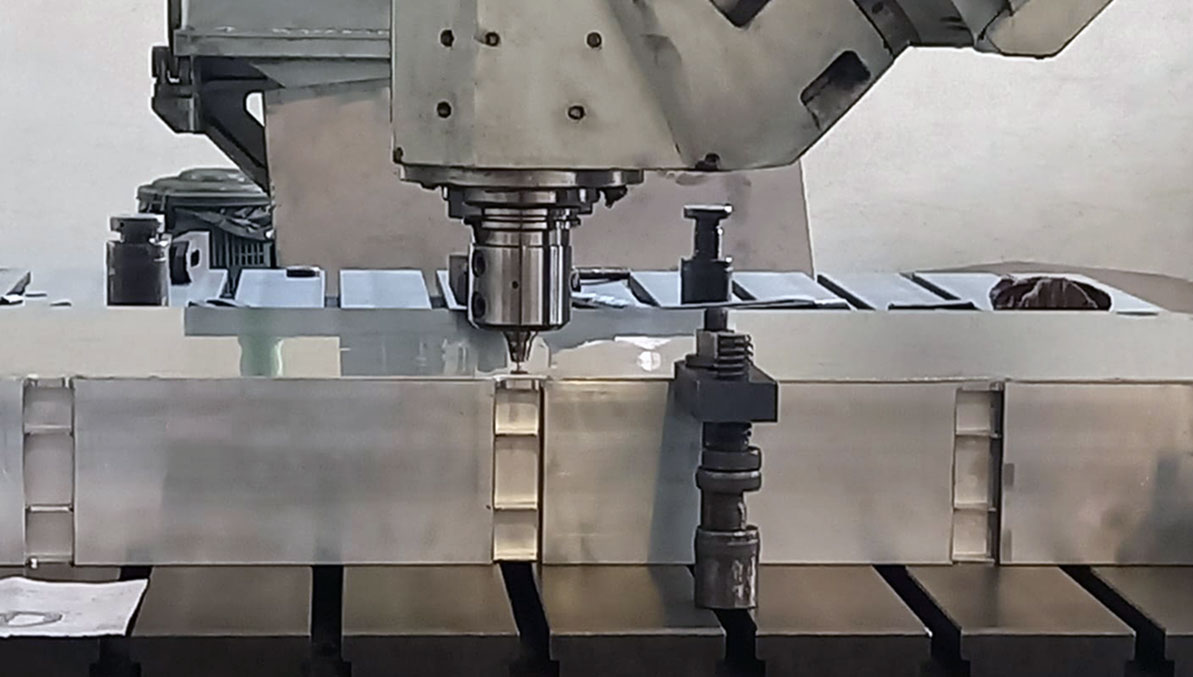

Dal 2020, in collaborazione con il Politecnico di Torino, Eurodies ha condotto progetti di ricerca sulla tecnologia di giunzione per attrito nota sotto il nome di Friction Stir Welding (FSW).

Già conosciuta da decenni nel settore aerospaziale, la sua applicazione nell’automotive incomincia solo ora a muovere i primi passi, visti i nuovi requisiti posti dai veicoli elettrici. Componenti più sicuri, leggeri e facilmente gestibili durante tutto il loro ciclo di vita spingono, infatti, verso l’impiego sempre più frequente di leghe in alluminio. I processi di lavorazione e giunzione di questi materiali richiedono forti innovazioni tecnologiche per garantire al prodotto finale il grado di sicurezza e di qualità desiderato.

Eurodies ha condotto i primi studi in collaborazione con il laboratorio interdipartimentale J-Tech del Politecnico di Torino sperimentando utensili e processi innovativi applicati ai materiali di interesse per il settore automotive. In particolare, da queste esperienze è nata la realizzazione di prototipi di battery-case per auto elettriche.

Un progetto esemplare: il battery case

La progettazione di utensili specifici per la saldatura FSW è stata la chiave di volta nella realizzazione dei battery case prototipali e ha portato Eurodies a individuare soluzioni performanti nella giunzione di componenti in lamiera e getti di fonderia. Per ridurre la massa, evitare infiltrazioni d’acqua e impedire eventuali dispersioni di liquidi pericolosi nell’ambiente, il contenitore della batteria è realizzato in lega d’alluminio e deve rispondere alle più severe normative di tenuta, sia ai liquidi, sia al fuoco.

Nello specifico, le giunzioni dei diversi elementi costituiscono una delle maggiori criticità nell’esecuzione del manufatto, determinandone la qualità e la durata. Oltre ad assicurare la necessaria tenuta meccanica dei giunti, occorre anche garantire che gli accoppiamenti tra leghe dissimili non presentino difetti tecnologici e microstrutturali e che le deformazioni introdotte dagli accoppiamenti siano estremamente contenute, così che le tolleranze dimensionali e geometriche del componente siano rispettate.

La sostenibilità e la sicurezza di un’auto sono in ogni suo componente

Il lavoro di prototipazione è parte integrante del processo più ampio che ha portato il mondo dell’industria a integrare il saper fare di tradizione con nuovi criteri e orientamenti. L’approvazione dell’Agenda 2030 delle Nazioni Unite incentiva lo sviluppo di tecnologie per il risparmio energetico e la sostenibilità. Questi obiettivi comportano investimenti che impattano sull’intera filiera produttiva: dai processi di fabbricazione alla scelta dei materiali, dalla selezione dei componenti avanzati alla messa a punto di nuovi metodi di trasformazione e di assemblaggio. E come spesso accade, l’auto traina altri comparti ed è fra i primi settori a impegnarsi nell’evoluzione tecnologica.

Lo sviluppo dell’auto elettrica ha ridefinito il processo produttivo di ogni componente. La ricerca di soluzioni di saldatura per il battery case, che ha forme e dimensioni specifiche per ciascun modello, si inserisce dunque nel più ampio quadro più di un nuovo approccio industriale ed è un ottimo esempio di come heritage industriale e lavoro di laboratorio diventino una cosa sola con le esigenze del mercato reale, sempre più sfidante.

23 dicembre, 2023